Minns jag väl det jag lärde mig i skolan så säger termodynamikens lagar att energi endast kan överföras som värme eller arbete. Med andra ord kan du antingen få något att utföra en handling, som att vrida en drivaxel för att flytta ett fordon, eller göra något varmt, som att koka vatten i din vattenkokare.

Man hade kunnat tro att det i en industriell miljö används största delen av energin för att utföra arbete, såsom att driva all maskineri och flytta produktionslinjer. Men det visar sig att värme, eller processvärme i dess fulla benämning, som står för den överväldigande majoriteten av all energi som används i industrin. Jag som bor i det Annie Lööf kallar för ”Gnosjöregionen” med en uppsjö av gjutningsindustrier vet väl om det. Här kommer det häpnadsväckande: Att generera denna värme står idag för tre fjärdedelar av alla koldioxidutsläpp från industrin, till stor del på grund av de fossila bränslen som förbränns i produktionen av saker som pappersmassa, kemikalier, stål, papper, mat och drycker.

Det tål att upprepas: tre fjärdedelar av världens industriella energikonsumtion går till att värma upp någonting!

Med tanke på hur grundläggande alla dessa produkter är, kan man dra slutsatsen att det inte finns några enkla lösningar på detta problem och att vi borde fokusera på områden där det är enklare att ersätta fossila bränslen. Detta är vad politiker och fossilakapitalet vill att vi ska tro. Vi låter det fossilasystemet vara kvar och fokuserar oss på marginella förändringar. Men det visar sig att inte heller detta är sant. En ny analys från den oberoende tankesmedjan Agora Industry pekar på att direkta elektrifieringstekniker som kommer att introduceras under det kommande decenniet kan möta upp till 90% av Europas industriella energibehov.

Så hur kom de fram till det då? Pratar vi om orealistiskt optimism eller tekniker som inte finns som Greta Thunberg brukar prata om?

För källhänvisnings skull, och för att ingen ska kunna ifrågasätta trovärdigheten så är studien jag hänvisar till är resultatet av ett samarbete mellan Agora Industry, en andra tankesmedja i Kalifornien som heter Energy Innovation, det världsberömda Fraunhofer-institutet och ett branschöverskridande nätverk kallat German Industry Initiative for Energy Efficiency (tyska namnet är för långt för att jag ska försöka uttala det, men det förkortas till DENEF).

De europeiska industriella utsläppen av växthusgaser fördelas ungefär:

- Cirka en fjärdedel kommer från genereringen av ånga och varmt vatten.

- Ytterligare 20 % är direkta utsläpp från processer som involverar kemikalier och mineraler, samt produktion av glas och keramik.

- Omkring 5 % härrör från uppvärmning av byggnader.

- En massiv andel på 51 % kommer från förbränning av fossila bränslen för att driva industriella ugnar.

Studien föreslår ingen banbrytande teknik eller nya uppfinningar utan den pekar på en mängd teknologier som redan är välkända och ganska mogna, och som skulle kunna lösa problemet på ett bra sätt – om bara industrin och våra styrande politiker vill satsa.

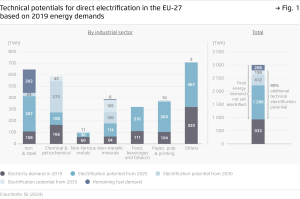

Här är Agoras uppdelning av energibehovet i varje större industrisektor och hur stor andel av detta som möttes av elektricitet 2019. De ljusblå staplarna visar hur mycket av detta behov som förväntas täckas av elektricitet 2025, de ännu ljusare staplarna visar projekterad elektrifiering 2030, och de allra ljusaste staplarna representerar elektrifieringspotentialen från och med 2035.

Bara järn och stål kräver fortfarande en betydande mängd fossila bränslen, främst på grund av användningen av koks och kol i järnmalmsreduceringsprocessen. Men om man lägger ihop allt, som på bilden, kan man se hur de kom fram till siffran 90 % elektrifiering.

Vilka är dessa fantastiska elektrifieringsteknologier då?

Det handlar inte om någon banbrytande raketforskning eller pipeline dream-uppfinningar här, utan om teknologier som redan existerar och som tillsammans enkelt skulle kunna hantera nästan alla tänkbara scenarier. Det kan handla om lågtemperaturprocesser, som livsmedelstillverkning eller produktion av pappersmassa, ända upp till högtemperaturprocesser som cementbränning och varmvalsning av stål.

Elektriska pannor

De kan användas i applikationer så små som 10 kW och upp till mycket storskaliga system på över 10 MW. De kan generera temperaturer på över 500 °C vid tryck på 20 bar eller mer. De är mycket effektivare än gaseldade pannor, eftersom de omvandlar elektrisk energi direkt till värme utan de energiförluster som uppstår i värmeväxlare och rökgaser. Dessutom släpper de inte ut några växthusgaser eller andra föroreningar under drift. Men som vi kommer att se senare är det initiala inköpspriset den stora utmaningen. Dessa system är idag dyrare att köpa och installera jämfört med traditionella gaseldade system.

Den andra återkommande faktorn är den konstgjort höga kostnaden för elektricitet i Europa jämfört med gas, vilket vi också kommer att diskutera senare.

Värmepumpar

Det visar sig att gamla hederliga värmepumpar också har mycket intressanta industriella användningsområden. Deras unika egenskap är att de, istället för att omvandla elektricitet till värme, flyttar värme från en värmekälla (som luft eller mark) till en värmemottagare via ett köldmedium. Detta medium cirkulerar genom rör, kompressorer, kondensorer och expansionsventiler för att överföra värmen till det som ska värmas upp.

Eftersom värmekällan är gratis (återigen, luft eller mark) kan man för varje enhet elektricitet man använder få ut fyra till fem enheter värme. Detta kallas för prestandatalet, eller COP (Coefficient of Performance). Typiska temperaturer som uppnås idag ligger inom intervallet 100–200 °C, vilket gör värmepumpar idealiska för ånggenerering inom textil-, livsmedels- och pappersindustrin. Det finns även förstärkta versioner som kan nå upp till 250 °C genom att använda spillvärme från andra industriella processer som värmekälla, istället för omgivande luft eller marktemperaturer.

Arbeten pågår också för att höja detta till 300 °C med hjälp av tekniker som mekanisk ångkompression. Värmepumpar är dock mer komplicerade att installera än fossileldade pannor, vilket gör dem dyrare, åtminstone i nuläget. Men tekniken är mogen och tillgänglig, så återigen handlar det om att politiker måste vilja skapa rätt incitament som de redan idag gör med bidrag till att rika ska rengöra poolen eller renovera stugan utomlands.

Resistansvärmare

Nästa teknik är resistansvärmare, som i princip är en avancerad version av de gamla elektriska värmeelementen vi kanske minns från våra far- eller morföräldrars hem. Industriella resistansvärmare är i huvudsak begränsade av materialet i värmeelementet, som kan vara nickel-krom-legeringar (vilka möjliggör uppvärmning upp till cirka 1400 °C) eller grafit (som kan nå 3000 °C när det omges av inert gas som argon eller helium).

Akilleshälen för resistansvärmare idag är dock deras effekttäthet, som för närvarande ligger på cirka 80 kW per kvadratmeter. Existerande industriugnar erbjuder ibland inte tillräckligt med yta för att installera det antal element som krävs för en viss applikation. Detta innebär ofta att operatörerna tvingas överväga en fullständig ombyggnad av systemet, vilket kan vara en stor utmaning. Forskning pågår dock för att utveckla material som är mer stabila vid högre temperaturer och som kan erbjuda mycket högre effekttätheter. Det finns hopp om att detta hinder kan vara övervunnet fram till 2035.

Induktionsuppvärmning

Induktionsuppvärmning är en annan välkänd teknik, särskilt genom de induktionshällar som är så populära i svenska köksspisar. Industriella induktionsvärmare har inget värmeelement; de använder istället magneter för att inducera virvelströmmar i materialet, vilket genererar värme. Induktion kan uppnå temperaturer på upp till 3000 °C och används främst för att värma eller smälta metaller, eftersom all värme genereras direkt i målmaterielet.

Elektromagnetiska induktionsvärmare är mycket effektiva – vi pratar om verkningsgrader på 95% eller högre. Induktionsugnar med en kapacitet på 42 MW används redan inom stålindustrin, liksom för processer med koppar och aluminium. Denna teknik är med andra ord redo att användas i större skala.

Plasmaljusbågar

Plasmaljusbågar är ännu inte fullt utvecklade för industriell uppvärmning, även om tekniken används mycket idag för skärning och svetsning. En plasmaljusbåge genererar en roterande elektrisk ljusbåge mellan två elektroder, vilket värmer upp en gas, som exempelvis kväve, till så mycket som 5000°C. Dessa höga temperaturer, tillsammans med hög energitäthet, liten installationsstorlek och snabb start- och stoppkapacitet, gör denna teknik attraktiv för potentiella industriella användare.

Nackdelarna är lägre effektivitet och höga kylkrav, vilket kan öka det totala energibehovet med 25% jämfört med fossileldade processer. Plasmateknik används också i elektriska ljusbågsugnar, där värmen överförs direkt till materialet istället för att gå via en bärargas.

Denna teknik uppnår för närvarande temperaturer på cirka 1800°C, vilket räcker för att producera återvunnet stål från skrot. Dessa system har en verkningsgrad på mellan 90 och 95% och har redan en marknadsandel på 40% inom europeisk stålproduktion. Detta innebär att tekniken redan har momentum och leder till betydande kostnads- och utsläppsminskningar.

Stötvågsuppvärmning

Nu blir det lite mer experimentellt med så kallad stötvågsuppvärmning. Här skapas höga tryckvågor genom roterande kaskader av blad, vilket orsakar en plötslig kompression som värmer upp en fluid. Om denna fluid är luft och pumpas in i en ugn kan den fungera som en gasbrännare. Inledande tester har uppnått temperaturer på cirka 700°C med en effekt på 1 MW, men forskare räknar med att kunna nå 1500°C och effekter runt 50 MW till år 2030.

Detta skulle göra tekniken lämplig för processer som elektrisk kalkbränning och cementtillverkning. Även om detta fortfarande är i ett tidigt skede, har studiens författare förutsett en industriell skala för tekniken till 2035.

Termisk lagring

Slutligen har vi termisk lagring, som jag har pratat om tidigare. Detta inkluderar olika typer av system där elektricitet, helst från förnybara källor som vind och sol, används för att värma upp material som sand, sten eller vatten i ett välisolerat utrymme. Den lagrade värmen kan sedan släppas ut när den behövs. Den lagrade värmen kan dessutom också konverteras tillbaka till el vid behov.

Dessa system är relativt enkla och erbjuder en så kallad ”drop-in-teknologi” som enkelt kan integreras i befintliga anläggningar. De har också fördelen att kunna laddas upp nattetid, när elpriserna är låga, och avge värmen under dagtid när efterfrågan och elpriser är högre. Detta hjälper inte bara till att minska tillverkningskostnaderna utan bidrar även till att jämna ut toppar i elnätets efterfrågan.

Systemen kan potentiellt lagra värme upp till 2000°C, vilket gör dem attraktiva för ett brett spektrum av applikationer.

Vätgas!

Många som orkar läsa denna text kan inte sluta tänka på vätgas. Ja, vätgas nämns i studien som ett möjligt alternativ för indirekt uppvärmning. Det erbjuder enklare integration och större flexibilitet för industriella användare. Problemen med vätgas är dock för många och för stora. Det räcker att säga att över 99% av dagens väte produceras genom ångreformering av metan, vilket släpper ut enorma mängder koldioxid och faktiskt är mer skadligt än att bara bränna naturgas direkt. Att lagra vätgas är också en mardröm. Väte atomen är den minsta som finns, vilket betyder att oavsett hur bra vi än isolerar vätetankar så sker det omfattande läckor. Fråga vilken kemist eller ingenjör som helst. Vem vill betala X-kronor för en produkt med vetskap att imorgon har man färre av det man betalade för utan att ens ha förbrukat den?

Men ärligt talat finns det redan många bra alternativ för att elektrifiera industriell värme utan att behöva väte under det kommande decenniet.

Släpp det fossilakapitalet!

Att bryta beroendet av fossila bränslen kommer dock inte att bli enkelt, precis som vi ser i andra sektorer. Författarna till denna studie föreslår därför att ett koldioxidjusterat pris bör införas på gas, så att låga koldioxidutsläpp från förnybar el kan konkurrera på mer lika villkor. Regeringar behöver också behöva ge ekonomiskt stöd till tillverkare i form av bidrag, lån och skatteförmåner för att motivera dem att göra rätt val. Varför inte fasa ut bidragen till fossilindustrin och ge dessa pengar till industrin och hushåll i form av hjälpmedel för att elektrifiera? Bara förra året betalade vi skattebetalare 31 miljarder kronor i bidrag till fossila bränsle industrin.

Sveriges blåbruna regering måste sluta gömma sig bakom den fega ”EU-minimum-nivå”-retorik, ta tummen ur och börja ta täten inom elektrifiering av industrin. Det främjar innovation, klimatet, skyddar och skapar jobb och ger framtidshopp. Det bokstavligen bara en som förlorar på detta och det är fossila bränslen industrin. Sveriges politiker måste släppa fossila kapitalets knä, helt enkelt, och detta gäller alla partier, inte bara Tidö-gänget.

Det är inte omöjligt, det bara kräver en ideologi och en politik som sätter annat än egna personliga ekonomiska vinster och intressen först av allt och alla.